|

|

|

|

|

|

|

|

|

FUSOLIERA - Fuselage - 347 hours

|

|

|

|

|

|

|

...si comincia da qui

|

|

|

|

|

|

|

Arrivo colli (fusoliera QB e semiali QB) - Ottobre 2006

|

|

|

|

La fusoliera e le semiali QB sono spedite in due imballi di dimensioni ragguardevoli (cfr. www.vansaircraft.com/pdf/weights.pdf per i dettagli). Vi consiglio di chiedere al trasportatore di presentarsi al vostro domicilio con un camion dotato di pedana per lo scarico. Diversamente, dovrete provvedere voi a noleggiare un mezzo per lo scarico, non essendo assolutamente sufficiente la mera forza "umana".

In questa pagina è documentato il completamento di tutto ciò che costituiva parte del kit fusoliera, ad eccezione del pannello, relativamente al quale rinvio all'apposita pagina. La fusoliera QB si presenta completa nella sua struttura essenziale. Gli americani la chiamano la "canoa", per via dell'aspetto. A dispetto di quel che potrebbe sembrare, per giungere a questo risultato sono necessarie circa 300 ore di lavoro. Il costruttore deve esaminare le istruzioni di montaggio e verificare quali operazioni sono state compiute in fabbrica e quali invece devono ancora essere compiute. Per molte operazioni non esiste una propedeuticità, nel senso che il costruttore può decidere di compierle autonomamente l'una dall'altra. Un elenco dettagliato delle operazioni da compiere per completare la fusoliera QB si trova sul sito di Vern Little all'indirizzo www3.telus.net/aviation/flying/RV-9A/QB_instructions.htm

|

|

|

|

|

Schienali (struttura)

|

|

|

|

Contrariamente a quanto a prima vista si può pensare, i sedili che vedete a sinistra sono "completi" e consistono nel solo schienale. Sono completi nel senso che nel kit non c'è altro: il pilota ed il passeggero si siedono in realtà sulla parte superiore del pavimento dell'aereo. Volendo, la Van's fornisce degli spessori sagomati di schiuma, che il costruttore deve far tappezzare a propria cura (es.: dalla Classic Aero Designs, modello "Cloth upholstery for Van's foam", o da altro fornitore).

In alternativa agli spessori di schiuma, è possibile acquistare dalla stessa Classic Aero Designs i rivestimenti, comprensivi della "gommapiuma" (modello Sporstman). Chi invece dovesse scegliere per il prodotto superiore della gamma (modello Aviator) non avrà bisogno nemmeno degli schienali forniti con il kit della Van's, risparmiando così qualche ora di lavoro.

|

|

Diversamente dai comuni aerei di produzione seriale, gli schienali forniti dalla Van's non sono regolabili agevolmente perché non poggiano su una slitta, ma sono uniti alla parte superiore del pavimento con delle cerniere (hinges) ad anime sfilabili (con qualche difficoltà). Le cerniere sono tre e consentono altrettante regolazioni. Inoltre, i sedili poggiano in alto sul montante trasversale per mezzo di una piastra, che a sua volta ha due regolazioni (non reclinata/reclinata). In definitiva, quindi, un pilota alto può fissare lo schienale alla cerniera più a poppa e reclinarlo nella posizione più inclinata. Un pilota basso invece può portare lo schienale in posizione meno angolata e fissarlo alla cerniera più a prua.

|

|

|

|

|

Pedaliera e pedali freni

|

|

|

|

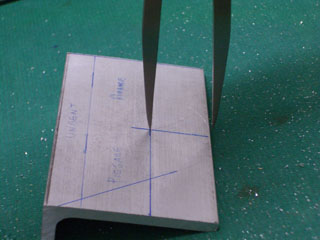

La pedaliera è composta da due barre in acciaio a ciascuna delle quali sono saldati delle U. Alla barra più a prua corrispondono il pedale sinistro del pilota e del copilota; alla barra più a poppa il pedale destro del pilota e del copilota. Nell'assemblaggio, i pedali sono allineati sullo stesso piano. Ciò in particolare avviene quando si adattano (e quindi si forano) i pedali dei freni, in modo che la punta del pedale del freno sinistro si trovi allineata con la punta del pedale del freno destro. Nella foto, è indicato il sistema per allineare i pedali dei freni del pilota (il complesso pedaliera/freni è appoggiato sotto-sopra; nell'installazione nella fusoliera il complesso "cade" verso il basso). La parte in evidenza nella foto è quella posteriore, che abbiamo coperto con il prime. La parte a vista, dove poggiano i piedi, è rimasta al colore naturale del metallo (v. foto sotto). Abbiamo infatti pensato che con lo sfregamento la vernice potesse rovinarsi. D'altra parte, non dovrebbero esserci problemi di corrosione.

|

|

In questa foto la pedaliera è appoggiata ai longheroni mediani, nella sua posizione definitiva. Sono altresì collegati i pistoni dei freni. Resta da forare ed installare il braccio F-6118 (ed il relativo blocco di nylon F-6115), che si collocherà al centro della pedaliera, all'altezza delle parti non ricoperte in biano (cfr. dis. 37): quando vi praticherete i fori multipli per la regolazione avanti/indietro della pedaliera, fate attenzione a farli coincidere con i fori da praticare sui longheroni e sul blocco di nylon F-6116. Nel nostro caso, abbiamo effettuato le coppie di fori sui longheroni laterali in modo che ciascun foro a partire dal 2° (e fino al penultimo compreso) possa essere usato per due regolazioni. Il problema è che non è detto altrettanto per i fori sul blocco centrale (il quale ha fori distanziati obbligatoriamente di circa 3''. Insomma, misurate bene che tutto torni prima di forare i longheroni ed il braccio F-6118.

|

|

|

|

|

Motore flaps

|

|

|

|

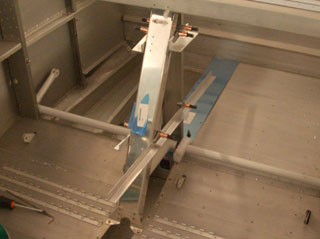

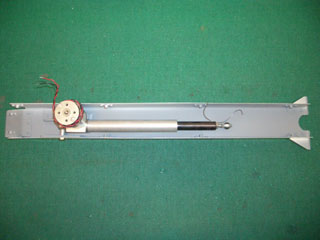

I flaps dell'RV sono azionati elettricamente. Un motore dotato di braccio estensibile spinge e tira l'estremità di una barra che si trova saldata al centro di una seconda barra a forma di U. Il motore è sistemato in un canale di alluminio (U-channel) che a sua volta costituisca l'ipotenusa del triangolo mostrato nella foto. Il canale di alluminio deve essere allineato al canale posteriore, in modo che il complesso si trovi esattamente al centro della fusoliera. Per far ciò, abbiamo morsettato degli angolari di alluminio su ciascuno dei lati e quindi abbiamo forato nelle posizioni indicate. Abbiamo poi ricavato la piastra di rinforzo e l'angolare che devono essere rivettati all'interno del canale anteriore (nella foto, subito qui sotto).

Una volta passato il prime, il motore è montato all'interno del canale per mezzo di un bullone fissato con un dado a castello, messo in sicurezza con un "cotter pin" (foto qui in basso). L'altra estremità è fissata all'estremità del corpo di acciaio del meccanismo dei flaps.

|

|

|

|

Qui accanto si vede il recepimento della messa in sicurezza del "rod bearing". In passato, si è verificato che il bearing, a causa del ripetuto uso, cominciasse a svitarsi, causando quindi il distacco dell'estremità del motore dal meccanismo dei flaps. La Van's ha dunque pensato di evitare la rotazione del bearing rispetto al pistone su cui è montato ricavando un piccolo foro entro cui far passare una lunghezza di cavo di sicurezza (safety wire). La comprensione del disegno non è semplicissima, specialmente perché non è spiegato l'obiettivo dell'operazione. Bisogna essere molto accurati nell'inclinazione del foro perché si rischia di toccare il dado di acciaio collegato al bearing. Una volta poi che il meccanismo dei flaps sarà definitivamente montato, provvederemo ad avvolgere un capo del cavo di sicurezza intorno al corpo del bearing, così da garantire l'antirotazione.

|

|

|

|

|

Pedivelle (steps)

|

|

|

|

Le pedivelle sono un "optional": nell'RV9, dal momento che la coda tocca per terra e dunque l'aereo è più basso al livello delle semiali, possono essere omesse. Nell'RV9A sono quasi un "must". Le pedivelle sono di acciaio non verniciato e consistono nella pedivella in sé, in una piastra da far aderire alla fusoliera (cfr. foto) e in un tubo che entra nella fusoliera per oltre 12'' (cfr. foto sotto). Questo tubo termina in un blocco di nylon, che a sua volta è imbullonato ad una centina. In questo modo, il peso esercitato sulla pedivella è in parte scaricato sulla piastra ed in parte scaricato, demoltiplicato, sul pavimento del vano bagagli.

Nell'installazione, bisogna fare molta attenzione a non allargare il foro nella parte inferiore. In caso contrario, rimarrà una fessura, che dovrà essere coperta con del sigillante. Il consiglio è di effettuare un foro leggermente sottomisura e di allargarlo manualmente solamente verso l'alto ed ai lati. Nel nostro caso ha funzionato.

|

|

Alcuni costruttori modificano sensibilmente la forma esterna della piastra: alcuni l'hanno modellata, restringendola, fino a farne una specie di bottone. Altri effettuano il countersink esternamente al fine di usare ribattini "flush". In questo caso, bisogna documentarsi e verificare che il countersink su acciaio non crei degli angoli acuti potenzialmente lesivi dell'integrità dei ribattini (avevo letto proprio questo sul web...).

Ad ogni modo, la piastra deve essere opportunamente angolata per seguire il contorno della fusoliera. Per l'inserimento del tubo nella fusoliera, è poi necessario forare la centina mediana. Il massimo sarebbe disporre di una fresa a tazza con una prolunga per il trapano. Noi non l'avevamo, per cui abbiamo proceduto col trapano a batteria fin dove possibile; poi, abbiamo allargato il foro con il Dremel. Operazione abbastanza lunga. Con gli utensili giusti, tutto è più facile.

|

|

|

|

|

NACA

|

|

|

|

|

|

Le NACA sono dei gusci di plastica con terminazione tubolare che convogliano l'aria esterna all'interno della cabina. Alla parte posteriore è attaccato un corrugato di plastica che convoglia l'aria esterna ai bocchettoni in cabina: un sistema rudimentale per il condizionamento, ma, considerato che la temperatura dell'aria esterna cala di 2° ogni 1.000 piedi, efficace. I bocchettoni forniti con il kit sono universalmente riconosciuti brutti e poco efficienti, per via della difficoltà a raggiungere una tenuta stagna per evitare fastidiose infiltrazioni d'aria specie durante i mesi freddi. Perciò, molti costruttori le cambiano acquistando delle ventole in alluminio (v. pagina pannello per l'installazione): noi le abbiamo comprate in alluminio da Steinair (v. pagina iniziale per il link) per USD 90.00 l'una (non è molto; confrontate i prezzi). Dicono siano le stesse usate sui jet militari. Le NACA possono essere installate con del sigillante, con dei rivetti pop (CS4-4) o con una combinazione delle due tecniche (come nel caso di specie). Per evitare che lo strappo del rivetto rompa la parte in plastica, si utilizzano degli spessori di alluminio, ricavati dal materiale di scarto.

|

|

|

|

|

Cerniere per l'attacco delle semiali

|

|

|

|

|

|

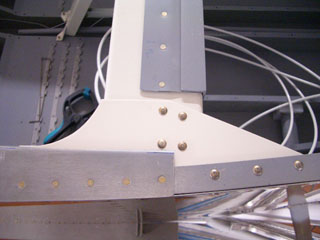

Le semiali sono attaccate alla fusoliera in tre punti: principalmente, mediante il longherone anteriore. Poi, per mezzo del longherone posteriore ed infine mediante delle staffe in alluminio - quelle nella foto - che si "baciano" con aanaloghe staffe rivettate alle semiali. Le staffe devono essere realizzate da un angolare di alluminio e quindi piegate di qualche grado per assecondare l'inclinazione della semiala.

Il consiglio è di piegare le staffe subito dopo aver effettuato il primo taglio, prima di accorciarle. Avrete così una superficie maggiore per il modellamento. Una volta piegare, potrete procedere al taglio dei lati per la forma finale a triangolo. Le staffe infine devono essere forate, per consentire l'installazione dei bulloni, e tagliate dal foro fino all'estremità in alto, per consentire l'estrazione della semiala in caso di incidente.

|

|

|

|

|

Strobe power supply

|

|

|

|

Le luci stroboscopiche non sono indispensabili per il volo VFR. Lo sono però per il volo IFR e per una migliore sicurezza del volo; per essere più visibili, insomma. Comunque, abbiamo deciso di equipaggiare l'aereo anche con le luci stroboscopiche perché intendiamo richiedere un permesso di volo anche per le operazioni in IFR diurno in condizioni VMC (il massimo consentito dalla circolare 15/D per un aereo di costruzione amatoriale).

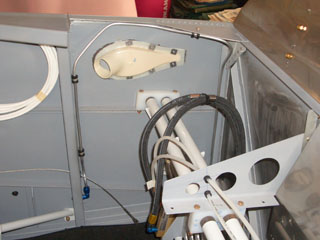

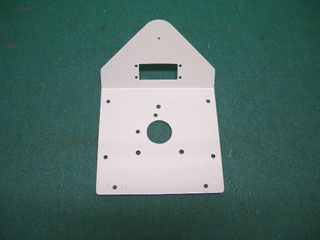

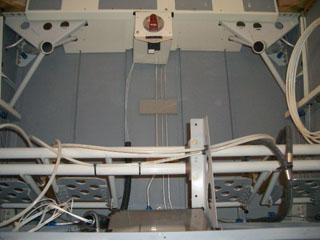

Le luci stroboscopiche sono luci ad alta intensità che richiedono un elevato voltaggio. Un voltaggio ben superiore ai 12,4/13,2 forniti dall'impianto elettrico. Ecco il perché di un convertitore di tensione. Per l'installazione, abbiamo acquistato il pannellino fornito dalla Van'S. Seguendo le istruzioni accluse, lo abbiamo installato nel cono posteriore, appena dietro la paratia del vano cabina.

|

|

Qui a lato si può notare l'eliminazione di una parte del bordo del pannellino di installazione. Questa modifica si è resa necessaria per conseguire un'adeguata separazione tra il bordo del pannellino ed il cavo d'acciaio che comanda il timone. Non avendo ancora allo stato installato il timone, per simulare il cavo in tensione e verificare concretamente la distanza di sicurezza abbiamo messo temporaneamente in posizione l'anima (il "pin") di una cerniera ("hinge") contenuta nel kit.

Successivamente, il pannellino è prima stato smontato - per consentire di spruzzare il prime anche sulla superficie coperta - e quindi rimontato.

|

|

|

|

|

Elevator controls (pushrods & bellcrank)

|

|

|

|

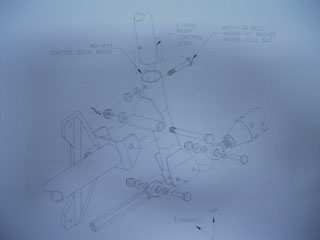

Nell'RV9/9A, gli elevatori sono comandati mediante un sistema di barre di rinvio: quando la cloche è tirata indietro (per cabrare), una prima barra di rinvio in acciaio (raffigurata nelle due foto qui sotto) è tirata in avanti, verso la prua dell'aereo. A metà aereo, subito a poppa della paratia che separa la cabina dal cono di conda, c'è uno "scambiatore" (foto a sinistra) alla cui base è collegata la barra menzionata ed alla cui sommità è collegata una seconda barra (di sezione maggiore, collegata a sua volta alle staffe degli elevatori: foto in basso a sinistra). Quando la prima barra si muove verso prua, la seconda si muove verso poppa, spingendo gli elevatori verso l'alto: il che appunto produce un momento cabrante. Ovviamente, quando la cloche è spinta in avanti, accade esattamente il contrario.

Lo scambiatore è composto da due piatti già sagomati. All'interno si collocano: a) un piattino di alluminio che al centro ingloba un cuscinetto e b) uno spessore. Il tutto è rivettato insieme, dopo aver passato il prime.

|

|

|

|

Prima di unire i "rod bearing", bisogna passare internamente il prime ed aspettare che si asciughi. Queste parti saranno inaccessibili all'interno e dunque non ispezionabili: non si può rischiare che si formi della corrosione. Una volta asciutto l'interno, i "rod bearing" sono fissati alle estremità della barra con rivetti "pop" ad alta tenuta. Per garantire una perfetta distanza tra i rivetti, abbiamo attuato il sistema "del nastro". Si adagia sul tavolo una striscia di nastro da carrozziere della lunghezza esatta della circonferenza della barra. Si disegnano con l'aiuto di una riga le posizioni dei fori. Quindi, si attacca la striscia sulla barra e si segna la posizione dei fori con un segnafori. Si rimuove la striscia, si inserisce il "rod bearing" e si fora, curando di segnare la numerazione dei fori. Si rimuove il bearing, si sbavano i fori, si passa un po' di prime sul "rod bearing", si inserisce di nuovo e si rivetta.

Nella foto qui a sinistra è mostrata la barra di alluminio, di sezione maggiore rispetto a quella di acciacio mostrata sopra. Questa barra congiunge lo scambiatore con le staffe degli elevatori.

|

|

|

|

|

Linee di sfiato dei serbatoi (vent lines)

|

|

|

|

|

| |

|

|

Le vent lines sono le linee di sfiato dei serbatoi. Esse consentono all'aria esterna di prendere il posto del carburante consumato e quindi di evitare che dentro i serbatoi si formi una depressione che contrasterebbe il flusso del carburante verso il motore. Per agevolare gli sfiati in questo compito, le loro estremità sono attaccate ad un terminale in alluminio tagliato diagonalmente con il lato di ingresso esposto all'avanzamento dell'aereo: una retina di metallo impedisce a corpi estranei di bloccare la tubazione.

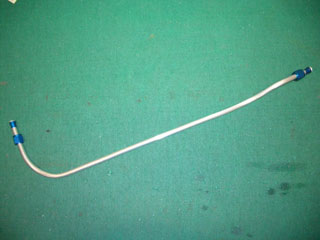

I costruttori americani consigliano di cominciare la costruzione proprio dallo scarico esterno, vicino alla parte anteriore della fusoliera, e di procedere a ritroso fino al "fitting" blu che passa attraverso il longherone (v. foto accanto). Consiglio di fare esattamente il contrario: infatti, partendo dal "fitting" occorrerà subito piegare ad U la tubazione per evitare il cavo del timone. E' bene fare questa piegatura subito, così da correggere eventuali errori tagliando la parte incriminata senza dover buttare l'intero lavoro.

|

|

Dalla foto qui accanto, confrontata con quella in alto, noterete che abbiamo ricostruito la linea destra di ventilazione. Infatti, pur avendo visto che il disegno evidenziava un percorso diagonale del tubo, nella parte superiore/posteriore, abbiamo pensato ad un errore. L'errore è stato invece nostro, perché quel percorso consente di inserire le ordinate che reggono, tra l'altro, il pannello, altrimenti impossibili da collocare.

Pertanto, abbiamo ricostruito da zero l'intera tubazione di sfiato destra. Con l'occasione, abbiamo implementato la nuova tecnica di cominciarne la costruzione partendo dal "fitting" anziché dallo sfiato sotto la fusoliera. Il risultato è che questa seconda tubazione è pressoché perfetta. Ciò è confortante, perché la parte inferiore di queste tubazioni sono piene di carburante (per il principio dei vasi comunicanti) fino al punto di pari livello con i serbatoi ed una corretta realizzazione pare dunque cruciale.

|

|

|

|

|

Baggage tie downs

|

|

|

|

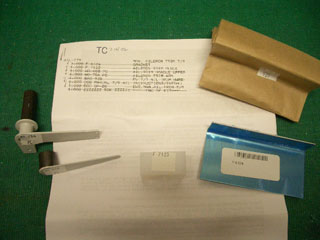

I supporti per i bagagli sono accessori da ordinare a parte. Non mi è mai piaciuta l'idea che quanto sia contenuto nel bagagliaio sia libero di muoversi. I supporti che abbiamo scelto sono venduti dalla stessa Van's (# CA BAGGAGE TIE DOWN) e non sono proprio economici ($26,00 l'uno). Nella confezione si trova la base, due rivetti filettati di larga sezione da collocare con un apposito strumento e da usare nel caso in cui i pavimenti siano già installati (nel nostro caso non lo erano e dunque abbiamo preferito installare delle platenuts: cfr. foto in basso), due viti e la parte superiore, munita di un anello. La parte superiore si sfila rapidamente, spingendo sul perno centrale e facendola slittare lateralmente. Per garantire una migliore tenuta, senza rischiare di deformare i pavimenti in caso di forte tensione applicata sui supporti, abbiamo installato degli angolari nella parte inferiore dei pavimenti (tra il pavimento ed i platenuts). Nel determinare la posizione esatta dei supporti, fate attenzione alle flange delle centine e, per quanto riguarda i supporti più a prua, al braccio dei flaps.

|

|

|

|

|

|

|

Prime interno

|

|

|

|

|

|

|

ELT

|

|

|

|

|

|

L'ELT deve essere montato in un punto tale da sopportare una forza in ogni direzione per 100 libbre, senza rompersi. La Van's fornisce un kit, come per l'unità stroboscopica, per l'installazione laterale nel cono di coda (ELT/PWR MOUNT 7/9, destro e sinistro). Il pannellino è fatto scorrere lungo il cono fino al punto in cui offre resistenza all'ulteriore avanzamento. A questo punto, sono marcati i punti dei fori ed installati i rivetti pop. Attenzione a non esagerare nella collocazione troppo a poppa, perché altrimenti non ci sarà spazio sufficiente per l'installazione dei due rivetti inferiori (a causa dello spessore della "testa" della pistola manuale per rivettare). Il vantaggio della collocazione dell'unità ELT nel cono di coda consiste nella facilità di installazione, nella comodità di accesso per la manutenzione e nella vicinanza rispetto alla relativa antenna (il luogo migliore è infatti esternamente, sopra al cono di coda, appena dietro il cupolino nella posizione di massima apertura; in questa posizione il funzionamento dell'antenna dovrebbe essere relativamente sicuro anche in caso di ribaltamento dell'aereo, essendo protetta dalla deriva). Lo svantaggio consiste nella necessità di rimuovere il pannello che separa la cabina dal cono di coda qualora si intendesse utilizzare l'ELT manualmente.

|

|

|

|

|

Tubazione carburante

|

|

|

|

|

|

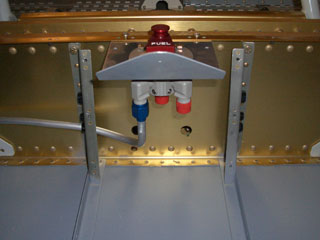

La tubazione del carburante è ricavata da tubo in alluminio morbido da 3/8''. La sezione è dunque maggiore rispetto a quella dei freni e degli sfiati dei serbatoi (da 1/4''). Da ciascun serbatoio parte un unico segmento di tubazione fino al selettore del carburante nella foto qui accanto. La tubazione transita attraverso il sostegno del carrello, in uno dei fori già ivi presenti (protetto da un grommet di gomma, che arriva con il kit) ed attraverso un bushing collocato nella staffa su cui si collegherà il coperchio del vano selettore (foto a sinistra). L'altra parte della tubazione si innesta sul relativo ingresso del selettore (in questo caso, è raffigurato l'ingresso del serbatoio destro). I due serbatoi non possono essere usati insieme (nemmeno con il selettore fornito dalla Van's), per motivi a me ignoti. Dall'innesto centrale (nella foto accanto, protetto da un cappuccio rosso) esce il carburante. A tale innesto si connette un diverso segmento, sempre della stessa sezione, che conduce alla pompa del carburante FACET (installata sulla parte interna del firewall). Dalla pompa parte un nuovo segmento che conduce al gascolator, attraversando il firewall. Si rinvia alla pagina firewall forward per l'ulteriore percorso.

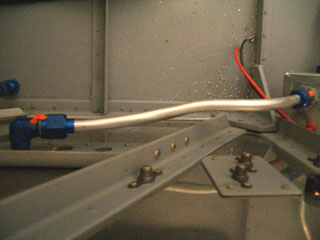

|

|

Qui a sinistra è mostrato il segmento che collega (partendo da sinistra) il selettore del carburante alla pompa elettrica (la pompa ausiliaria FACET). Dal momento che l'ingresso in questa pompa è molto vicino al pavimento della fusoliera, è molto difficile piegare la tubazione senza che si schiacci. Nel nostro caso, il tubo era quasi accettabile, ma la parte curva a destra sfiorava il pavimento. A lungo andare, con le vibrazioni, si sarebbe potuto rovinare. Alla fine, abbiamo deciso di installare il giunto in acciaio fornito dalla Aeroquip (acquistato su Aircraft Spruce) e di sostituire la relativa tubazione (foto qui in basso a sinistra). Abbiamo anche serrato con la chiave dinamometrica (e l'aiuto di una chiave crowfoot) il giunto alla pompa (ricordarsi che i valori di serraggio del dado in acciaio da 6 sono maggiori di quelli validi per l'alluminio) ed applicato la vernice antisabotaggio. Ora stiamo decisamente più tranquilli, se non fosse per il fatto che, dopo il montaggio della pompa, soffiando ad una estremità del tubo, il passaggio dell'aria è sofferto: sembra quasi che il meccanismo della pompa produca una resistenza all'attraversamento. Credo solleverò la questione sul forum, sperando di ricevere lumi.

|

|

Problema risolto! Mi sento molto stupido... Sul forum mi hanno fatto notare che soffiando dal lato di uscita l'aria non dovrebbe passare, mentre soffiando sul lato di ingresso l'aria dovrebbe passare senza sforzi. In effetti...avevo soffiato dal lato sbagliato, supponendo che fosse lo stesso dall'altro lato. Ad ogni modo, novello San Tommaso, dopo aver installato tutte le linee (dai serbatoi al selettore, da questo alla pompa e dalla pompa al gascolator) e dopo aver montato anche il selettore, ho effettuato una prova "a secco": l'aria passa su entrambi i serbatoi, anche se con un pochino di sforzo. Dovrebbe essere sufficiente: prima del volo comunque effettuaremo delle misurazioni sulla pressione del carburante senza l'ausilio della pompa elettrica.

Qui sotto a sinistra la foto dell'installazione finita (previo "ingrassaggio" con fuel lube, torsione con chiave dinamometrica ed applicazione della vernice antisabotaggio). Qui sotto a destra il tratto che conduce al gascolator. L'interno filettato di ogni giunto è stato trattato col fuel lube (E-Z turn lubricant, sul catalogo Aircraft Spruce).

|

|

|

|

|

|

|

Tubazione per pressione statica

|

|

|

|

|

|

La pressione statica dell'aria è necessaria ad alcuni degli strumenti per fornire correttamente i dati. Si usa misurare la pressione esterna all'aereo, per avere dati più accurati. Perché questa finalità sia raggiunta, è necessario collocare le prese statiche esattamente nel punto indicato dal fornitore del kit, presumibilmente quello meno influenzato da fenomeni aerodinamici che possano influenzare la lettura.

Pur rispettando la collocazione della Van's, abbiamo optato per la sostituzione del kit statico fornito, come accessorio, dalla stessa Van's, in favore del kit fornito da Safeair1 (cfr. link alla home page). La tubazione attraversa il montante dietro agli schienali per mezzo di un foro che deve essere effettuato dal costruttore. Dovrebbe esserci su un vecchio numero dell'RVator l'indicazione del punto preciso di attraversamento: cercate sul forum della Vansairforce. Nella parte posteriore, per supportare la tubazione, dovrete realizzare una o più clips di alluminio. Volendo, sono anche in vendita su Aircraft Spruce.

|

|

|

|

|

Luci cabina a LED orientabili (miniature eyeball flood lights)

|

|

|

|

|

|

|

Cloche co-pilota (recepimento Service Bulletin 07-11-9)

|

|

|

|

|

|

Prima dell'arrivo del nostro kit, la Van's ha emesso un bollettino teso a mettere in sicurezza la cloche del copilota (stranamente questa prescrizione non è stata allegata nel kit). Infatti, a differenza della cloche del pilota, che costituisce un corpo unico, la cloche del passeggero è innestata a pressione in un alloggiamento. Negli USA si è registrato un incidente in fase di atterraggio, condotto dal lato del copilota, a causa del distacco della cloche del copilota. Nell'incidente sono occorsi solamente danni materiali. La prescrizione è tesa all'eliminazione di questo rischio ed è perseguita semplicemente mediante un bullone passante fissato con un dado. La tentazione sarebbe effettuare un piccolo foro, inserire un piccolo bullone ed un cotter pin trasversalmente, da rimuovere in caso di bisogno (es.: per un passeggero corpulento). Tuttavia, volendo dotare anche la cloche del copilota dei comandi di volo presenti sulla cloche del pilota (trim elevatori e radio), la disconnessione della cloche sarebbe comunque un'operazione poco agevole. Abbiamo dunque optato per un recepimento "bovino" della prescrizione di sicurezza.

|

|

|

|

|

Selettore del carburante ed alloggiamento comando remoto ELT

|

|

|

|

La piastra per il selettore del carburante arriva preforato dalla Van's e predisposto per il selettore del carburante che si trova incluso nel kit. Si tratta di una leva molto spartana che molti non esitano a sostituire con il più gradevole e funzionale selettore costruito dalla Andair. Il selettore ha tre posizioni: serbatoio sinistro, serbatoio destro e chiuso. Per installare il selettore Andair occorre modificare il supporto praticando un foro centrale e quindi ricavando tre ulteriori fori nei quali si inseriranno le viti.

Il forellino quasi al vertice del triangolo in alto dovrebbe essere allargato nel caso di installazione di un trim elevatori manuale. Poiché abbiamo optato per un trim elettrico (che sarà comandato dalla cloche), la ditta consente l'asportazione del triangolo superiore. Abbiamo preferito lasciarlo per potervici installare l'alloggiamento per i comandi a distanza dell'ELT (On, reset e relativa luce di attivazione).

|

|

A sinistra la piastra completata e verniciata. I bulloni AN3 originariamente previsti per l'installazione della piastra di copertura del selettore sono stati sostituiti con delle viti di acciaio a testa svasata. Per poterle installare a livello con la piastra è stato necessario svasare (countersink) anche i fori sulla piastra. A causa dello spessore della gabbietta (che regola in fondo corsa) dell'utensile per effettuare il conutersink (la gabbietta di metallo contiene all'interno la punta per svasare), non è stato possibile usare l'utensile così com'era. Tuttavia, rimuovendo la gabbietta, per qualche motivo la punta non lavora bene: essa infatti lavora a scatti e provoca dei solchi irregolari. Anziché rimuovere la gabbia esterna e lavorare "a occhio", con la detta controdinciazione, suggerisco allora di effettuare l'operazione manualmente, con l'utensile manuale per la sbavatura: il risultato è nettamente migliore. Così facendo, siamo riusciti a correggere l'irregolarità del primo foro (quello in basso a destra) e ad eseguire correttamente gli altri due.

|

|

|

|

|

Verniciatura interna

|

|

|

|

Siamo arrivati al punto della costruzione in cui è opportuno rivettare tutta la parte alta della struttura anteriore della fusoliera: per intenderci, le centine e i longheroni sui quali poggia il pannello, su cui si innesta il braccio di rinforzo del roll bar e sui quali è rivettata la pelle superiore della fusoliera.

Prima di compiere tale operazione, allora, è bene completare la rifinitura della parte interna anteriore della cabina. Successivamente, infatti, l'accesso alla parte interna anteriore della cabina sarà meno agevole. Gli interni saranno acquistati dalla Classic Aero Design (vedi link alla pagina iniziale), serie Sportsman in pelle. Osservando le installazioni già effettuate su altri RV, abbiamo notato che alcune parti (i longheroni, ad esempio) rimangono a vista. Abbiamo perciò pensato che fosse opportuno verniciare solo queste parti, per risparmiare peso.

|

|

|

|

|

|

|

Rinforzi per il cupolino (F-757 sliding canopy gussets)

|

|

|

|

I rinforzi F-757 che arrivano con il QB devono essere adattati al tipo di cupolino scelto. Nel nostro caso, trattandosi di cupolino scorrevole, è stato necessario modificarli, sagomandoli nella porzione anteriore in modo da ottenere una curva (nella foto qui a sinistra, la curva si trova sopra i cleco argentati) che si allinei con la parte interna della fusoliera e con la barra alle spalle dei sedili.

Compiuta questa operazione, passato il prime e verniciate le parti, abbiamo dovuto metterli in opera e ricavare tre fori da 1/8'' (nella foto accanto, la posizione dei fori è segnata in blu). Inizialmente, per errore, abbiamo collocato i ribattini AN470 (foto subito in basso a sinistra). Poiché sopra questi ribattini dovrnno collocarsi gli alloggiamenti per il fine corsa del cupolino, i ribattini devono essere del tipo flush (AN426), come correttamente peraltro indicato nel disegno. L'errore ci è stato segnalato dal mitico Nunzio, che è venuto a verificare l'avanzamento dei lavori (cfr. sezione Finishing per il resoconto globale). Abbiamo prontamente rimpiazzato i ribattini AN470 con i corretti AN426 (v. foto in fondo a destra, scattata dopo la verniciatura interna della parte centrale della fusoliera).

|

|

Prima di rivettare le parti, abbiamo tolto gli angolari che si trovavano sotto la barra (foto in basso). Questi angolari sono indispensabili solo in caso di apertura verticale del cupolino (tip-up); per il cupolino scorrevole, essi non sono previsti. Abbiamo quindi pensato di toglierli per risparmiare un po' di peso (un paio di etti circa). In realtà abbiamo anche riflettuto sull'opportunità di lasciarli in loco, in previsione di una modifica del cupolino scorrevole in modo da renderlo anche basculante verso l'alto (in questo modo, durante l'apertura verso l'alto gli angolari fornirebbero un miglior ancoraggio). Considerato però che una simile apertura avverrebbe comunque a fermo, alla fine abbiamo optato, come detto, per la rimozione. Speriamo di non dovercene pentire.

L'ultimo dei ribattini AN426 (il quinto da sinistra della fila) esce a filo con la barra; nonostante l'utilizzo di una speciale incudine, la testa di officina è risultata semitagliata. L'abbiamo lasciata così da ambo le parti, considerato che non dovrebbe svolgere una funzione cruciale, sotto il profilo strutturale.

|

|

|

|

|

|

|

Trim manuale alettoni (manual aileron trim)

|

|

|

|

|

|

Il trim alettoni è un "optional" e può essere installato in due versioni: manuale o elettrico. Avevamo già optato per il trim elevatori elettrico, per una serie di ragioni; abbiamo pensato fosse più immediato invece scegliere il trim manuale per il controllo degli alettoni. Solo durante l'installazione abbiamo compreso che, mentre il trim elettrico opera azionando un'aletta sull'alettone (come accade per il trim elevatori), il trim manuale non fa altro che modificare la posizione delle cloches. Insomma, se l'aereo "tira" a sinistra, si dà trim destro e, per conseguenza, entrambe le cloches si spostando leggermente a destra. La nuova posizione "neutrale" delle cloche sarà dunque quella risultante dall'intervento del trim. Vedremo quando voleremo se la soluzione è accettabile; male che vada, faremo un "upgrade" al trim elettrico (così anche da sfruttare tutte e quattro le posizioni dell'hat switch sull'impugnatura della cloche: elevatori up & down; alettoni left & right).

L'installazione non è semplicissima, in parte a causa dei numerosi passaggi ed in parte, e soprattutto, per la necessità di effettuare almeno un foro di precisione sui tubi che raccordano la maniglia del trim con la relativa barretta di comando.

|

|

|

|

|

|

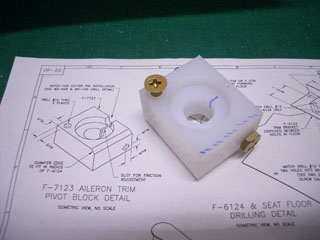

La prima operazione da compiere è segnare i fori sul blocco di nylon, da eseguire poi sul trapano a colonna (con punta per plastica). Il blocco deve poi essere smussato su un lato, per consentirne la perfetta aderenza con la parte interna della piastra di controllo (nella foto qui a sinistra) e tagliato a metà per consentire, tramite il serraggio del bullone più lungo, la regolazione della "frizione" del trim. Il foro centrale sul blocco di nylon, una volta adattato il blocco sulla piastra, serve come riferimento per effettuare il grande foro centrale sia sulla piastra che sul pavimento del sedile destro (nella foto subito qui in alto a sinistra). Prima di forare la piastra ed il pavimento, la prima deve essere allineata con i fori già esistenti sul pavimento del sedile: l'operazione si compie tracciando in una precisa posizione sul retro della piastra una linea retta ed alineando la linea retta con i detti fori. La piastra è quindi rimossa per l'installazione dei platenuts: sui platenuts più a poppa si attaccheranno le viti dedicate a congiungere la piastra con le centine della fusoliera; sui platenuts più a prua si attaccheranno le viti che uniscono sia la piastra che il pavimento del sedile.

|

|

|

|

Sulle centine cui erano attaccati i pavimenti (foto subito in alto a sinistra) sono già installate due platenuts (che servivano appunto per collegare i due pavimenti), che devono essere rimosse (le platenuts sono infatti già installate all'interno della piastra). Devono poi essere ricavati due ulteriori fori più a poppa, nei quali inserire le viti che congiungeranno la piastra (a loro volta innestate sulle altre platenuts presenti sulla piastra). Questi ultimi fori devono essere svasati per consentire alle relative viti di giacere lisce con la superficie delle centine: sopra saranno poi installati di nuovo i pavimenti (e quindi installate le altre due viti a testa bombata). Infine, occorre collegare la maniglia del trim che rimarrà a vista in cabina alla piastrina (con due forellini) che regola il trim: il tubo di quest'ultima entra nel tubo della prima. L'accortezza sta nell'allinearle perfettamente in linea e nel praticare poi un foro passante per l'installazione di un bullone AN3. Non sapendo bene come tenere ferme le parti durante la foratura, purtroppo le maniglie non sono venute allineate. Ho cercato di rettificare i fori ma il bullone aveva troppo gioco e la maniglia non operava in maniera precisa. Ho risolto allargando il foro per un bullone AN4: il consiglio è di tenere unite le parti trasversalmente con un morsetto durante la foratura.

|

|

|

|

|

Verniciatura interna centrale

|

|

|

|

|

|

|

Fusoliera prima del finishing

|

|

|

|

|

|

Una rigida ripartizione logica delle operazioni di costruzione è impossibile. Ad esempio, il montaggio dei piani di coda sulla fusoliera rientra nel finishing kit, nel kit impennaggi o in quello fusoliera? Propriamente, il materiale è arrivato per primo. E' anche vero però che è montato dopo le iniziali fasi di lavorazione del finishing kit. Questo per dire che mentre quasi tutto ciò che è arrivato con il kit fusoliera può rientrare nella presente pagina, non è vero che alcune delle residue parti del kit non vi debbano rientrare. Questo anche in considerazione del fatto che ad un certo punto la costruzione avviene "a macchia di leopardo". Così, è comprensibile il perché nella foto qui a sinistra, nella pagine della fusoliera, figuri già installato il castello motore, sebbene esso materialmente arrivi col finishing kit e anche se da un punto di vista concettuale faccia parte del firewall forward! Ad ogni modo, le foto sopra sono state scattate prima di cominciare ad installare definitivamente le centine che reggono il pannello ed a cui si attacca il braccio del roll bar. Da questo momento in poi tutto il resto (o quasi) rientrerà nelle fasi della finitura, del firewall forward e del pannello.

|

|

|

|

|

|

|

|

|

|

|

|